Con esta impresora 3D puedes imprimir tus propios cables de fibra óptica

Los cables de fibra óptica nos han traído velocidades impensables hace una década en nuestros hogares, multiplicando más de 100 veces la velocidad media que se obtenía con ADSL. Sin embargo, los cables son bastante caros por lo difícil y caro de fabricar de la fibra de vidrio, pero un nuevo invento podría abaratar este coste.

Impresora 3D es capaz de crear cables de fibra óptica

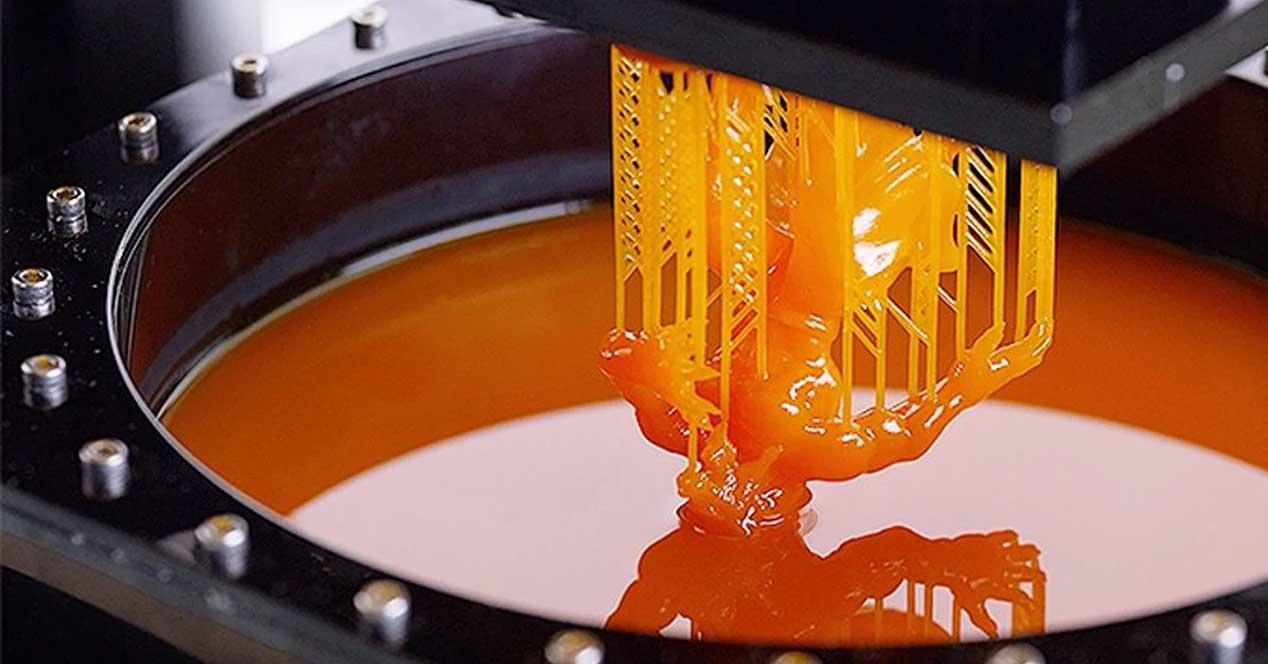

Hablamos de una impresora 3D que es capaz de crear cables ópticos a partir de sílice, que es el mineral usado para crear el vidrio. Gracias a utilizar algo tan mundano y sencillo como una impresora en tres dimensiones, se simplifica mucho su producción y se reducen los costes de fabricación.

Uno de los motivos por los que algunos operadores están realizando despliegues de fibra tan lentos fuera de España es debido a que la fibra óptica es cara, y muchos operadores prefieren no acometer la inversión que requiere este cableado porque no tienen incentivos. En España, por suerte, la situación es diferente y más del 81% de la población ya tiene acceso a la fibra óptica.

El proyecto ha sido desarrollado por diversas universidades del mundo, aunque principalmente ha sido realizado por dos de Australia y otras dos de China. Los investigadores detallaron una gran parte del proceso actual, que requiere la tediosa labor de girar tubos en un torno, lo cual implica que el núcleo o núcleos de fibra estén centrados con precisión.

Sin embargo, el que han creado utilizando una impresora 3D no requiere que el cable esté centrado al ser tridimensional, eliminando uno de los principales inconvenientes en la fabricación de este tipo de cables.

El proceso de impresión en 3D es conocido como «proyección de luz directa», la cual es una técnica muy exigente e innovadora, donde la impresión de cristal requiere de temperaturas que superan los 1.900 ºC, ya que para obtener vidrio a partir de arena de sílice (SiO2) se requiere superar los 1.500 ºC.

Los cables de fibra óptica todavía hay que mejorarlos

Las impresoras tipo DLP, como la utilizada en el estudio, cuestan cientos o miles de euros y se usan para polimerizar monómeros fotorreactivos. En este caso, introdujeron partículas de sílice junto con el monómero en una proporción superior. La impresión produce un tubo hueco que luego es rellenado por la misma mezcla anterior a la que le añaden un dopante de germanosilicato para aumentar el índice de refracción.

Después de calentarlo para eliminar el aglutinante, las nanopartículas quedan unidas por fuerzas intermoleculares. El aumento de temperatura hace que las partículas queden aún más juntas. Estirando de ahí es de donde se obtenían los filamentos de fibra óptica.

El proceso se ha realizado con una impresora comercial normal y corriente de proyección de luz directa (impresora DLP), aunque la técnica necesita perfeccionarse. Los primeros cables de fibra óptica tienen demasiadas imperfecciones, lo que genera que se pierda mucha luz en el camino y se reduzca su rendimiento. Sin embargo, ya han identificado las causas de ese y otros problemas, además de haber probado ya con éxito algunas soluciones.

En definitiva, esta innovación permitiría fabricar cables de fibra óptica más rápidamente, a menor precio, de manera más segura y requiriendo menos especialización por parte de los trabajadores.